發布時間:2019-10-08 瀏覽量:1450

1 氣動薄膜調節閥的選型

1.1 根據使用要求選型

氣動薄膜調節閥由閥芯和閥體(包括閥座)兩部分組成,按不同的使用要求分為直通單座閥、雙座調節閥和高壓角式調節閥等。直通單座閥泄漏量小,流體對單座閥芯的推力所形成的不平衡力很大,因此適用于要求泄漏量小、管徑小和閥前后壓差較小的場合。直通雙座閥閥體內有上下兩個閥芯,由于流體作用于上下閥芯的推力方向相反而大致抵消,所以雙座閥的不平衡力很小,允許閥前后有較大的壓差。但由于直通雙座閥閥體內流路復雜,在高壓差狀況下,對閥體的沖蝕損傷較嚴重,不宜用于高粘度、含懸浮顆粒或含纖維的介質。此外,由于受加工條件的限制,雙座閥上下兩個閥芯不易同時關嚴,所以關閉時泄漏量大,尤其是在高溫或低溫的場合下使用,因材料的熱膨脹系數不同,更易引起嚴重的泄漏。角式高壓閥閥體為直角式,流路簡單,阻力小,受高速流體的沖蝕也小,特別適用于高壓差、高粘度和含懸浮物顆粒狀物質的流體,也可用于處理氣液混相、易閃蒸氣蝕的場合,可以避免結焦、粘結和堵塞,便于清潔和自凈。

1.2 根據安全性能選型

氣動薄膜調節閥有氣開閥和氣閉閥兩種形式,選型需根據信號壓力中斷時調節閥處于打開或關閉位置時對工藝生產造成的危害性大小而定。如果閥門處于關閉位置時危害小,則選用氣開閥,反之選用氣閉閥。

1.3 根據流量特性選型

在自控系統的設計過程中,選擇氣動薄膜調節閥應著重考慮流量特性。典型的理想特性有直線流量特性、等百分比流量特性(對數流量特性)、快開流量特性和拋物線流量特性4種。直線流量特性在相對開度變化相同的情況下,流量小時其流量相對變化值大,流量大時流量相對變化值小。因此,直線流量調節閥在小開度(小負荷)情況下調節性能不好,不易控制,往往會產生振蕩,故不宜用于小開度的情況,也不宜用于負荷變化較大的調節系統,只適用于負荷比較平穩、變化不大的調節系統。百分比流量特性的調節閥在小負荷時調節作用弱,大負荷時調節作用強,它在接近關閉時調節作用弱,工作和緩平穩,而接近全開時調節作用強,工作靈敏有效,因此適用于負荷變化較大的場合,無論在全負荷生產和半負荷生產中都能較好地起調節作用。

1.4 調節閥口徑的選擇

應根據已知的流體計算出所要求的流量系數CV,再根據產品技術參數表選取合適的調節閥口徑。計算CV時,要注意液體、氣體、水蒸氣和其它蒸氣的區別。

2 氣動薄膜調節閥的安裝

安裝調節閥時應該特別注意以下幾點。

(1)調節閥應垂直安裝在水平管道上,如在特殊情況下需要水平和傾斜安裝時,一般要加支撐。

(2)當選定調節閥的公稱通徑與工藝管徑不同時,應加裝異徑接頭進行連接。

(3)安裝場地應有較好的環境條件,環境溫度應在-25~+55℃。

(4)盡量避免安裝在有振源的場合,否則應采取必要的防振加固措施。

(5)安裝時,必須使閥體上或法蘭上的箭頭方向指向介質方向。

(6)安裝前,需要認真清除管道內焊渣和其它雜物;在安裝后,應使閥芯處于最大開度,并對管道和調節閥再次進行清洗,以防雜物卡住和損傷節流件.

(7)氣動調節閥應安裝在便于維護、修理的位置。

(8)閥前直管段應盡可能長。

(9)出口配管應用3~5倍管道直徑的直管段。

(10)為了確保調節閥和調節系統出現故障時不致影響生產和發生安全事故,一般都需要安裝旁路和旁路閥。旁路閥不能安裝在調節閥的正上方,以免旁路閥內腐蝕性介質泄漏至調節閥上。調節閥前、后需安裝截止閥,對于高溫、高壓、易凍、黏稠介質,還要安裝導淋閥。

3 調節閥常見故障及現場處理

3.1 卡堵

調節閥常見的問題是卡堵,通常出現在新系統投運初期和大修后投運初期。造成卡堵的原因有:

(1)由于管道內的焊渣、鐵屑等停留在節流口,造成導向部位堵塞。

(2)調節閥在檢修過程中填料安裝過緊,導致摩擦力增大,造成小信號不動作而大信號動作過頭。

故障處理措施:

(1)可迅速開啟和關閉副線或調節閥,讓雜物從副線或調節閥處被沖走。

(2)用管鉗夾緊閥桿,在外加信號壓力的情況下,來回旋轉閥桿,使閥芯閃過卡處。若無效,則適當加大氣源壓力以增加驅動功率,反復上下移動幾次,即可解決問題。若仍不能動作,則需要進行解體處理.

3.2 不動作

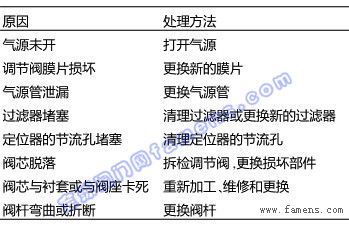

在日常生產操作中,調節閥不動作也是比較常見的故障。造成調節閥不動作原因和相應的處理方法見表1。

表1 調節閥不動作原因及相應的處理方法

3.3 泄漏

(1)填料泄漏

造成填料泄漏的原因主要是界面泄漏。界面泄漏通常是由于填料接觸壓力逐漸下降以及填料自身老化等原因引起,這時壓力介質就會沿著填料與閥桿之間的接觸間隙向外泄漏。

解決措施:為使填料裝入方便,在填料函頂端倒角,在填料函底部放置耐沖蝕的間隙較小的金屬保護環(與填料的接觸面不能是斜面),以防止填料被介質壓力推出;填料函各部位與填料接觸部分的表面要進行精加工,以提高金屬表面的光潔度,減少填料的磨損;填料選用柔性石墨,因其具有氣密性好、摩擦力小、長期使用后變化小、磨損燒損小、維修簡單、壓蓋螺栓重新擰緊后摩擦力不發生變化、耐壓性和耐熱性良好、不受內部介質的侵蝕、填料底部的金屬保護環不發生點蝕等優點。

(2)閥芯、閥座變形泄漏

閥芯、閥座出現泄漏的主要原因是由于調節閥在生產過程中的鑄造和鍛造缺陷導致了腐蝕的加劇,而腐蝕介質的通過、流體介質的沖刷也可造成調節閥泄漏,腐蝕主要以侵蝕或氣蝕的形式存在。

解決措施:把好閥芯、閥座材料的選型關、質量關,應選擇耐腐蝕性材料;若閥芯、閥座變形不太嚴重,可通過細砂紙研磨消除痕跡,提高密封面光潔度,提高密封性能;若閥門嚴重損壞,則應更換新閥。

3.4 振蕩

調節閥的彈簧剛度不足,調節輸出信號不穩定而急劇變化,易引起調節閥振蕩。當調節閥的振動頻率與系統頻率相同時,管道基座振動劇烈,閥門隨之振動;調節閥選型不當,當閥門在小開度情況下工作時,流阻、流量和壓力發生急劇變化,當變化超過閥門剛度時,閥門的穩定性降低,從而產生振蕩。

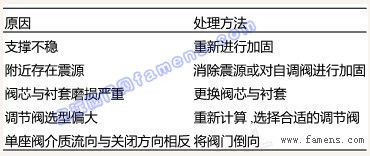

解決措施:對于輕微的振動,可以通過增加閥門的剛度來消除,還可以選用剛度較高的彈簧,改用活塞式執行機構,管道和基座振蕩劇烈可以通過增加支撐來消除干擾;若閥門的振動頻率與系統頻率相同,則更換不同結構的閥門;工作在小開度情況下造成的振蕩,則是由于閥門流量值選擇過大造成的,這種情況必須重新選擇流量值與工藝相近(略大)的調節閥,或者采用分程調節方式,或者使用子母閥門以滿足調節閥在小開度情況下的工作。引起振蕩的原因及處理方法見表2。

表2 引起振蕩的原因及處理方法

3.5 動作遲鈍

一般來說,用于緊急停車場合的自調閥,如緊急切斷閥、緊急放空閥等,在緊急情況出現時需要可靠的動作,否則會給系統生產帶來嚴重的威脅。造成調節閥動作遲鈍的主要原因有:

① 氣動薄膜執行機構中膜片破損泄漏;

② 執行機構中的O形密封圈泄漏;

③ 閥體內有雜物堵塞;

④ 聚四氟乙烯填料變質硬化或石墨-石棉填料潤滑油干燥;

⑤ 填料壓得太緊,摩擦阻力增大;

⑥ 由于閥桿不直導致摩擦阻力增大。

解決措施:

① 更換破損的膜片;

② 更換O形密封圈;

③ 清理閥體內的雜物;

④ 更換填料;

⑤ 適當調整填料壓蓋;

⑥ 更換閥桿。

3.6 閥門定位器故障

普通定位器采用機械式力平衡原理工作,即噴嘴擋板技術,主要存在以下故障:

① 因其采用機械式力平衡工作原理,可動部件過多,容易受溫度、振動的影響,造成調節閥的波動;

② 采用噴嘴擋板技術,由于噴嘴孔很小,容易被空氣中的灰塵堵塞,使定位器不能正常工作;

③ 采用力平衡工作原理,彈簧在條件惡劣的現場中長期工作,其彈性系數易發生改變,導致定位器線性變差,閥門的控制質量出現下降。

由于閥門定位器的閥位工作傳感電位器工作在現場,電阻值易發生變化,造成小信號不動作、大信號全開的危險情況。為了確保智能定位器的可靠性和可利用性,必須經常對閥門的定位器進行測試。

4 結語

通過對調節閥故障原因分析,采取適當的處理、改進方法,可大大降低儀表故障率,提高調節閥的使用率,有效提高了調節系統的穩定性,延長了生產裝置的運行壽命,對提高企業的生產效率和經濟效益以及降低能耗都有著極其重要的作用。

本文鏈接:http://www.cdyjsm.com/news/detail/20191008095100.html

版權所有:調節閥廠家-杭州杜伯拉閥門科技有限公司 浙ICP備18052799號