發布時間:2019-08-26 瀏覽量:1494

1 前言

電液動調節蝶閥廣泛應用于電力、冶金、石油、石化、天然氣等行業的工藝管網及關鍵裝備的控制系統,是控制工藝系統流量、壓力等工藝參數的重要裝置,具有高控制精度、高可靠性、高自動化水平等特點,并能滿足特殊功能和特殊工作環境要求。其功能、性能將直接影響著系統運行的質量和經濟性。

2 設計方案

電液動調節蝶閥由蝶閥本體、電液執行器二大功能模塊組成。電液執行器是液壓、機械、電子和控制技術的有機結合,創造性地集成了電動執行機構的易于實現智能化、操作簡便及液動執行機構高精度、高可靠性、高壽命、負載能力強之優點,并最大限度地克服了電動、液動、氣動3種常用執行機構技術上的各自缺點。采用一體化模塊結構,具有體積小、結構簡單,安裝、調試、維護方便,不需要龐大的獨立外供油源或氣源等特點。

2.1 蝶閥本體的設計方案

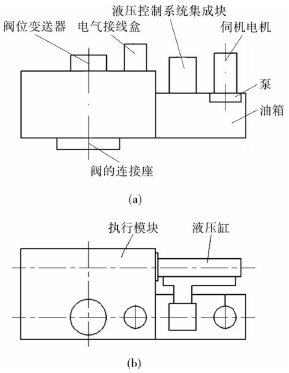

蝶閥本體根據工藝系統的壓力、溫度、介質、流速等性能參數要求,可采用中線對夾式、單偏心、雙偏心或三偏心結構形式,其結構示意如圖1所示。

圖1 蝶閥結構形式

中線蝶閥的結構特征為閥桿軸心線與閥門密封副接觸面的對稱中心在同一平面上,并與閥體通道對稱中心線垂直相交。其結構簡單、制造方便,常見的襯膠對夾式蝶閥即屬于此類。缺點是由于蝶板與閥座始終處于擠壓狀態,阻力大、磨損快。為保證在擠壓、刮擦后仍保證密封性能,閥座一般采用橡膠或聚四氟乙烯等彈性材料,因此在使用上受到溫度和壓力的限制。

單偏心蝶閥的結構特征為閥桿軸心線平行偏離了閥門密封副接觸面的對稱中心,并與閥體通道對稱中心線垂直相交,從而在閥門啟閉過程中蝶板上下端不再與閥座接觸而產生過度擠壓。但由于單偏心構造在閥門的整個開關過程中蝶板密封面與閥座密封面仍有擠壓、刮擦現象,在應用范圍上和中線蝶閥大同小異,故采用不多。

雙偏心蝶閥的結構特征為閥桿軸心線既平行偏離了閥門密封副接觸面的對稱中心,又平行偏離了閥體通道對稱中心線。雙偏心運用了凸輪效應,其效果是使閥門在開啟時蝶板密封面能瞬間脫離閥座密封面,消除了蝶板與閥座的不必要的過度擠壓、刮擦現象,減小了密封副間的磨損,減輕了啟閉力矩。同時還使得雙偏心蝶閥也可以采用金屬閥座、提高了蝶閥在高溫領域的應用。

三偏心蝶閥的結構特征為閥桿軸心線既平行偏離了閥門密封副接觸面的對稱中心,又平行偏離了閥體通道對稱中心線,且閥門密封副接觸面的旋轉體中心線與閥體通道對稱中心線(或閥門密封副接觸面的對稱中心與閥體通道對稱中心線的垂線)傾斜一角度。三偏心的效果是密封副的接觸斷面由正圓變為橢圓,從根本上改變了密封副的密封原理,由傳統的位置密封改變為力矩密封,使金屬硬密封蝶閥由雙偏心的線接觸改善為面接觸,從而使硬密封蝶閥達到零泄漏成為了現實。

2.2 電液執行器的設計方案

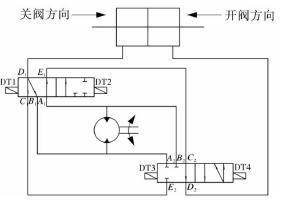

電液執行器由電液執行機構和控制系統2個模塊組成。電液執行機構由伺服電動機、油泵、油箱、液壓缸、撥叉機構、連接器、傳動軸等部件組成。控制系統包括液壓控制系統和電氣控制系統。電液執行器以液壓油為工作介質,通過液壓泵將電動機輸出的機械能轉換為液壓油的壓力能,并經液壓控制系統的管道和控制元件,通過電液執行機構使液壓能轉化為機械能,驅動蝶閥閥桿完成回轉擺動。其系統構成見圖2。

圖2 電液執行器系統結構示意

(雙點劃線內為電氣控制系統)

2.2.1 電液執行機構的設計方案

電液執行機構如圖3所示,主要由動力模塊的伺服電動機、油泵、油箱,及執行模塊的液壓缸、撥叉機構、連接器、傳動軸等部件組成。首先根據蝶閥的類型、規格、最大工作壓差,設計確定所需的驅動力矩,在理論計算的基礎上根據介質、功能等影響因素,給予1.2~1.5倍的安全系數。驅動力矩確定后,按GB/T12223的規定選定閥門連接座的尺寸,同時設計確定傳動軸的材料、熱處理工藝及尺寸,然后進行撥叉機構的設計,撥叉機構設計確定后,根據偏心距的大小,方便得出液壓缸的公稱推力,液壓缸的公稱推力確定后,可根據標準液壓缸查相關手冊得出液壓缸的缸徑、行程、壓力,然后根據閥門最短啟閉時間按設計手冊計算出泵的流量、壓力,電機的轉速、功率,油箱的容積等參數,再者就可以根據控制要求選擇相關功能的液壓元件。

圖3 電液執行機構系統

2.2.2 液壓控制系統的設計方案

液壓控制系統原理如圖4所示,主要由雙作用液壓缸、雙向泵、二位五通電磁換向閥、管路系統等部件組成。

圖4 液壓控制系統原理

若工藝系統的流量比設定的目標值小或壓力比設定的目標值大時,說明系統指令與實際閥位信號產生了開方向的誤差值,當此誤差值大于設定的死區值時,控制系統微處理器啟動,在伺服泵啟動的同時,DT1、DT3得電,左缸體內的液壓油從D1、B1流經泵加壓后再從A1、E1、C2、D2流至液壓缸的右腔,從而推動活塞向開閥方向運動。反之,若工藝系統的流量比設定的目標值大或壓力比設定的目標值小時,說明系統指令與實際閥位信號產生了關方向的誤差值,當此誤差值大于設定的死區值時,控制系統微處理器啟動,在伺服泵啟動的同時,DT2、DT4得電,右缸體內的液壓油從D2、B2流經泵加壓后再從A2、E2、C1、D1流至液壓缸的左腔,從而推動活塞向關閥方向運動。

2.2.3 電氣控制系統的設計方案

電氣控制系統包括電源控制、伺服電機控制、液壓元件控制、閥位反饋控制等,控制技術很成熟,本文不作贅述。

3 設計計算的關注點及建議

電液動調節蝶閥的設計計算包括閥門本體、電液執行機構及液壓控制系統3個部分。

3.1 閥門本體的設計計算

閥門本體設計計算內容主要包括:閥門操作力矩計算、密封比壓校核、閥體壁厚計算、閥桿強度校核、蝶板強度校核等。這些設計計算方法及公式在閥門及相關設計手冊中有詳細的介紹,本文不再重復。設計計算時需要關注以下方面。

3.1.1 閥門操作力矩的影響因素

影響因素包括閥門通徑、關閉時的壓差、流體的流速、閥門的結構形式、密封副的參數、閥桿的直徑等。

(1)閥門操作力矩在閥門開關全過程中是個變化的量值,不同結構形式的閥門其變化規律是不同的,如切斷型閥門更要關注閥門密封的可靠性,其最大操作力矩在閥門關到位的瞬間和閥門開啟的瞬間位置,調節型閥門更關注的是閥門的調節性能,其最大操作力矩一般取決于在閥門開度70%~80%的動水或動氣力矩。建議采用三偏心、雙偏心結構形式來減少密封副的相對摩擦力矩,采用平滑流線型蝶板造型及流道,減少介質劇烈擾動產生的動力矩。

(2)密封副的參數對操作力矩的影響很大,密封面越寬,考慮密封的不均勻性,密封比壓就要考慮增大,導致密封面摩擦力矩的增大。密封面的加工精度差,為了確保密封勢必要增加密封比壓,不但導致密封面摩擦力矩的增大,而且大大降低密封副的使用壽命。密封副表面粗糙會增加相對運動時的摩擦系數,從而增大了摩擦力矩。建議一是選用許用比壓高的密封副材料,不僅可以減小密封面的寬度,而且密封更可靠;二是密封面精細加工,目前精細加工的工藝方法很多,效率也越來越高。

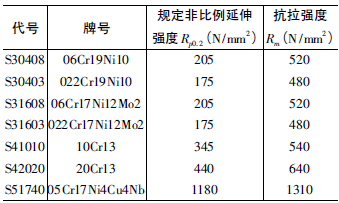

(3)閥桿直徑的大小將直接影響到閥桿軸承的摩擦力矩和密封填料的摩擦力矩。建議選用強度高,熱處理改善性能好的材料。常用閥桿材料的機械性能見表1,不同的材料將對閥桿直徑影響很大。

表1 常用閥桿材料的機械性能

3.1.2 密封比壓校核

密封比壓的校核主要關注閥門的實際工作壓力、工作壓差、工作介質、工作溫度。建議在閥門設計時要充分了解閥門所使用的工藝系統參數、閥門的功能,在工作壓力高但工作壓差小的狀況下,密封比壓校核以工作壓差為依據,當使用的介質是小分子的氣體或液體,密封比壓要適當增加,當在高溫系統使用時,要考慮密封副的熱脹冷縮影響及溫度交變的影響。

3.1.3 閥體壁厚計算

閥體壁厚計算時一是關注剛度對閥門密封性能及啟閉動作靈活性的影響,二是關注對制造工藝及制造成本的影響。建議在按設計手冊公式進行設計計算的基礎上,開展試驗驗證來積累原始數據,形成各企業的內控標準。

3.1.4 閥桿強度校核

閥桿強度的校核主要關注材料的選擇、工藝性能的驗證。建議當閥桿與蝶板采用銷連接時,銷的位置盡量靠近操作端,多銷情況下,銷與銷之間的距離盡量的小,有利于改善受力狀況,同時考慮銷孔對閥桿強度的削弱。

3.1.5 蝶板強度校核

蝶板強度校核主要關注蝶板與閥桿的連接結構,蝶板與密封面的接觸形式,在確保強度滿足要求的前提下,剛度很重要,將直接影響密封效果。因蝶板結構比較復雜,建議采用CAE軟件進行校核。

3.2 電液執行機構設計計算

電液執行機構設計計算內容主要包括:傳動軸的強度校核、撥叉機構的偏心距、液壓缸的設計選型、泵的設計選型、伺服電機的設計選型等。

3.2.1 傳動軸的強度校核

傳動軸可簡化視為承受純扭應力作用的單支或雙支梁,因不與介質接觸,故一般不考慮耐腐蝕性能,主要關注材料的選擇、連接方式的選擇。建議選擇性價比好的高強度鋼,有利于結構的緊湊;盡量選擇花鍵連接,在相同扭矩的條件下,一是對強度削弱小,二是開閉位置的重復精度高,三是方便與驅動裝置的連接。

3.2.2 撥叉機構的偏心距

閥門的操作力矩確定后,撥叉機構的偏心距一是取決于結構布局,確保運行過程中相鄰件不產生干涉,二是要權衡液壓缸的輸出力與行程的關系,偏心距選小,液壓缸的輸出力大而行程可以短,偏心距大,液壓缸的輸出力小而行程會相應的長。建議一是盡量選擇標準配置的液壓缸,有利于成本的降低,二是盡量考慮整體剛性的提高,即小偏心距,特別對要求快速啟閉的閥門,行程短,活塞的運動速度慢,有利于提高傳動精度、壽命及可靠性。

3.2.3 液壓缸的設計選型

液壓缸是標準產品,主要關注的設計參數有缸內徑、桿外徑、行程、工作壓力、運行速度、接口尺寸等。建議一是在滿足結構緊湊的前提下,工作壓力選低檔級的,有利于提高密封件的使用壽命及運行的可靠性,二是確定合適的接口尺寸,太小,活塞會有爬行的趨勢,且輸出效率低,太大,速度快,影響密封件的使用壽命及可靠性。

3.2.4 泵的設計選型

泵的技術非常成熟,但性能參數取決于各泵的制造企業。主要關注的設計參數有工作壓力、轉速、排量、功率、工作特性曲線等。建議設計選型時要充分了解泵的工作特性,明確工作區間的參數,盡可能在最佳工作區間工作。

3.2.5 伺服電機的設計選型

隨著信息技術、數字控制技術的飛速發展,伺服電機近年來在自動數字化控制系統中得到了廣泛的應用,其關注的設計參數有扭矩、轉數、慣量等。建議在選型時一是所選電機在整個轉速范圍內都能平滑地運轉,轉矩波動要小,特別在低速時應仍有平穩的速度而無爬行現象;二是應有一定的過載能力,以滿足低速、大轉矩的要求;三是必須具有較小的轉動慣量、大的堵轉轉矩、小的機電時間常數和啟動電壓,以滿足快速響應的要求;四是能承受頻繁的啟動、制動和反轉。

3.3 液壓控制系統的設計計算

液壓控制系統的設計計算內容主要包括:系統控制方案的設計、液壓控制元件的計算選型及管件的計算選型。

3.3.1 系統控制方案的設計

本電液動調節蝶閥是用泵控系統的原理來設計的,是一個泵、閥復合控制系統,液壓油直接連續循環,僅需作必要的少量補充。方案設計時主要關注蝶閥的載荷特性、液壓缸的運動方式、伺服電機的性能參數、控制方式及自動化程度、循環周期要求、使用環境、經濟性等。

系統控制方案設計主要包括:系統壓力級別初選、執行元件型式及規格、最大流量的計算、繪制工況圖、繪制液壓系統圖。

3.3.2 液壓控制元件的設計選型

液壓控制元件包括液壓閥、管件、接頭及密封件。液壓系統圖擬定后,為液壓控制元件規格的計算和確定提供準確的依據。主要關注液壓控制元件所在系統的最高壓力、通過控制元件的實際流量,操縱方式及安裝方式。建議一是要認真分析通過的流量與油路串、并聯的關系,二是要確保使用壓力、流量不要超過控制元件的額定值。

4 結語

電液動調節蝶閥涉及機電儀控多領域相關技術的綜合應用,設計時既要考慮功能的滿足、性能的可靠,也要考慮綠色、經濟環保因素。特別是如何降低操作力矩,從而節約運行成本;如何科學選用優質性價比好的材料,從而使結構更緊湊;如何通過對流道、蝶板外形的優化設計,從而降低流阻;如何運用精細加工工藝,從而提高關鍵部位的表面質量來提高性能,提高壽命,降低成本;如何運用過程伺服控制,從而提高系統的自動化控制程度及運行質量。

本文鏈接:http://www.cdyjsm.com/news/detail/20190826093146.html

版權所有:調節閥廠家-杭州杜伯拉閥門科技有限公司 浙ICP備18052799號